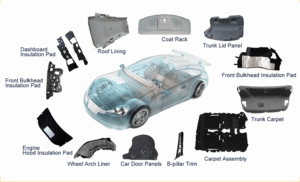

Автомобильная промышленность переживает монументальную трансформацию, вызванную спросом на легкие, экономичные и подключенные к сети автомобили. В основе этой эволюции лежит литьё под давлением, это ключевой производственный процесс для изготовления огромного количества высокоточных сложных пластиковых деталей. От отделки салона до структурных деталей кузова - компоненты, изготовленные методом литья под давлением, встречаются повсеместно. В этом руководстве рассматриваются основные аспекты литья под давлением для автомобильной промышленности, изучается выбор высокоэффективные материалы, применение передовые процессы формования, и инновационные решения по соединению, предлагаемые такими технологиями, как сварочный аппарат для горячих пластин, вибрационная сварочная машина, и ультразвуковая сварочная машина.

Важнейшая роль компонентов, изготовленных методом литья под давлением, в современных автомобилях

Современные автомобили содержат сотни литых под давлением деталей, составляющих значительную часть общего веса транспортного средства. Их важность обусловлена несколькими ключевыми преимуществами:

- Облегчение: Низкая плотность полимерных материалов по сравнению с металлом значительно снижает вес автомобиля, что приводит к повышению топливной экономичности бензиновых автомобилей и увеличению дальности хода электромобилей.

- Свобода дизайна: Литье под давлением позволяет создавать сложные, многофункциональные детали за один этап, упрощая сборку и снижая производственные затраты.

- Интеграция функциональных возможностей: Несколько функций, таких как монтажные кронштейны, воздуховоды и уплотнения, могут быть интегрированы в одну формованную деталь, что позволяет оптимизировать пространство и упростить цепочку поставок.

- Эффективность затрат: Для крупносерийного производства литье под давлением более экономично, чем штамповка или литье.

Выбор правильных материалов: От товарных до инженерных пластмасс

Характеристики автомобильной детали в значительной степени зависят от материала, выбранного для ее изготовления. Процесс выбора представляет собой тщательный баланс требований к производительности, стоимости и технологичности.

1. Внутренние и внешние материалы

- Полипропилен (PP): Самый распространенный материал для изготовления внутренних и наружных деталей, таких как дверные панели, приборные доски и бамперы, благодаря своей низкой стоимости, высокой ударопрочности и возможности переработки.

- Термопластичный олефин (TPO): Модифицированный полипропилен, часто используемый для изготовления бамперов и крыльев, обладающий отличной атмосферостойкостью и гибкостью.

- Акрилонитрил-бутадиен-стирол (ABS): Известный своей жесткостью, прочностью и глянцевой поверхностью, он широко используется для изготовления приборных панелей, центральных консолей и колесных дисков.

- Поливинилхлорид (ПВХ): В основном используется для изготовления мягких на ощупь поверхностей интерьера, таких как кожа приборной панели и обшивка дверных панелей, обеспечивая комфортные ощущения и хорошую стойкость к истиранию.

2. Структурные и функциональные материалы

- Полиамид (PA, Nylon): Армированный стекловолокном полиамид идеально подходит для применения под капотом, например, во впускных коллекторах, крышках двигателя и бачках радиатора, благодаря своей превосходной термостойкости, высокой прочности и износостойкости.

- Поликарбонат (PC): Ценимый за исключительную прозрачность и ударопрочность, ПК является материалом, который выбирают для изготовления автомобильных стекол, линз фар и люков.

- Полибутилентерефталат (PBT): Используется для изготовления электрических разъемов и корпусов датчиков и обеспечивает превосходную термостойкость, электроизоляцию и стабильность размеров.

- Полиоксиметилен (POM, ацеталь): Известный своей превосходной износостойкостью и самосмазывающимися свойствами, POM используется в подвижных деталях, таких как шестерни для стеклоподъемников и направляющие сидений.

Передовые процессы литья под давлением для автомобильных компонентов

Современные автомобильные детали требуют большего, чем простое формование. Для удовлетворения особых конструктивных и функциональных требований были разработаны специализированные процессы.

- Литье под давлением с использованием газа (GAIM): Процесс, при котором инертный газ впрыскивается в форму после полимера для создания полых секций. Это снижает расход материала, минимизирует вес детали и предотвращает появление раковин в толстостенных деталях, таких как дверные ручки и рулевые колеса.

- Многокомпонентное формование (2K/3K): Этот процесс предполагает впрыскивание двух или более различных материалов в одну пресс-форму для создания единой многофункциональной детали. Частым примером является деталь из твердого пластика с мягким на ощупь уплотнением или захватом, например ручка переключения передач. Это устраняет необходимость в сборке после формовки.

- Вставка для формовки: Этот метод предполагает размещение предварительно отформованного компонента, обычно металлической вставки (например, резьбового болта или датчика), в пресс-форме перед впрыском. Затем пластик обтекает вставку, создавая прочную, интегрированную деталь.

- Компрессионное литье под давлением: Гибридный процесс, сочетающий впрыск и сжатие. Полимер впрыскивается в частично открытую форму, которая затем закрывается, сжимая материал. Это идеальный вариант для больших, плоских и тонкостенных деталей, таких как кузовные панели.

Завершающий штрих: Передовые решения для сварки пластика

В то время как литье под давлением создает отдельные компоненты, многие детали, особенно крупные или сложные, требуют соединения. На смену традиционным методам, таким как механический крепеж, приходят высокотехнологичные решения по сварке пластика, которые создают бесшовные, прочные и герметичные соединения.

1. Сварка горячими пластинами: Решение для больших деталей неправильной формы

Сварка горячими пластинами, Термическая сварка, также известная как термическая, - это надежный процесс соединения больших трехмерных деталей со сложной геометрией. На сайте сварочный аппарат для горячих пластин Использует нагретую плиту для расплавления поверхностей двух пластиковых деталей. Нагретый инструмент помещается между деталями и после короткой фазы нагрева извлекается. Затем две размягченные детали соединяются под действием контролируемой силы, что позволяет расплавленному материалу сплавиться и образовать прочную молекулярную связь.

Ключевые преимущества сварочного аппарата для горячих пластин:

- Высокая прочность соединения: Создает постоянный, герметичный и прочный сварной шов, который зачастую не уступает по прочности исходному материалу.

- Универсальность: Возможность соединения широкого спектра термопластичных материалов и деталей различных размеров и форм, включая сложные контуры.

- Надежность: Процесс отличается высокой повторяемостью и подходит для таких ответственных применений, как топливные баки, резервуары для жидкостей и большие воздуховоды HVAC.

- Автоматизированное управление: Современные аппараты для сварки горячими пластинами полностью автоматизированы, что обеспечивает точный контроль всех параметров (температура, давление, время) для получения стабильных результатов.

2. Вибрационная сварка: Высокоскоростное соединение крупных деталей

Сайт вибрационная сварочная машина Для соединения пластиковых деталей используется процесс, основанный на трении. Одна деталь удерживается неподвижно, а другая вибрирует под давлением. Эта быстрая высокочастотная линейная вибрация создает фрикционное тепло, расплавляя пластик на стыке. Как только образуется достаточный слой расплава, вибрация прекращается, и детали удерживаются вместе под давлением до тех пор, пока материал не застынет, создавая прочное соединение.

Основные преимущества вибрационного сварочного аппарата:

- Быстрое время цикла: Этот процесс значительно быстрее, чем сварка горячими пластинами, что делает его идеальным для крупносерийного производства.

- Высокая прочность сварного шва: Получает прочные сварные швы с высокой целостностью, подходящие для деталей, которые должны выдерживать значительные нагрузки.

- Универсальность: Хорошо подходит для широкого спектра термопластичных материалов и особенно эффективен для соединения больших, плоских или слегка изогнутых деталей, таких как бамперы, приборные панели и коллекторы.

- Энергоэффективность: Это относительно чистый и энергоэффективный процесс, не требующий внешних нагревательных элементов на границе сварного шва.

3. Ультразвуковая сварка: Точность и скорость для небольших деталей

Для более мелких и замысловатых деталей можно использовать ультразвуковая сварочная машина является оптимальным решением. Эта технология использует высокочастотные акустические колебания (ультразвук) для создания локализованного тепла на стыке двух термопластичных деталей. Рупор или сонотрод передает вибрации на детали, вызывая молекулярное трение, которое расплавляет пластик. Как только вибрации прекращаются, детали удерживаются под давлением, образуя прочное соединение за миллисекунды.

Основные преимущества ультразвукового сварочного аппарата:

- Чрезвычайно быстрое время цикла: Сварка может быть выполнена за доли секунды, что делает ее идеальной для высокоскоростных сборочных линий.

- Точность и чистота: Локализованное выделение тепла обеспечивает чистое, эстетически привлекательное соединение с минимальным количеством вспышек.

- Без клея и крепежа: Это чистый, не содержащий растворителей процесс, который создает прочную молекулярную связь без использования дополнительных материалов.

- Идеально подходит для мелких деталей: Идеально подходит для соединения небольших компонентов с точными характеристиками, таких как датчики, электрические разъемы, корпуса внутреннего освещения и электронные модули.

Заключение: Будущее автомобильного производства

Путь автомобильной пластиковой детали - от сырой гранулы до готового функционального компонента - свидетельствует об изощренности современного производства. Выбор передовых материалов, владение сложными процессами литья под давлением и использование передовых технологий соединения, таких как сварочный аппарат для горячих пластин, вибрационная сварочная машина, и ультразвуковая сварочная машина все они критически важны для удовлетворения жестких требований автомобильной промышленности. По мере развития электрификации, автономности и возможностей подключения эти технологии будут продолжать развиваться, позволяя создавать более легкие, безопасные и инновационные автомобили для будущих поколений.